QUY TRÌNH CÔNG NGHỆ SẢN XUẤT PHÀO CHỈ GFRC – BÊ TÔNG CỐT SỢI THỦY TINH

1 . Shopdrawing chi tiết sản phẩm phào chỉ và chế tạo khuôn:

Theo bản vẽ thiết kế của khách hàng thành các chi tiết chính xác nhất gửi khách hàng ký duyệt trước khi tiến hành làm mẫu phôi và sản xuất khuôn sau đó sản xuất sản phẩm đại trà.

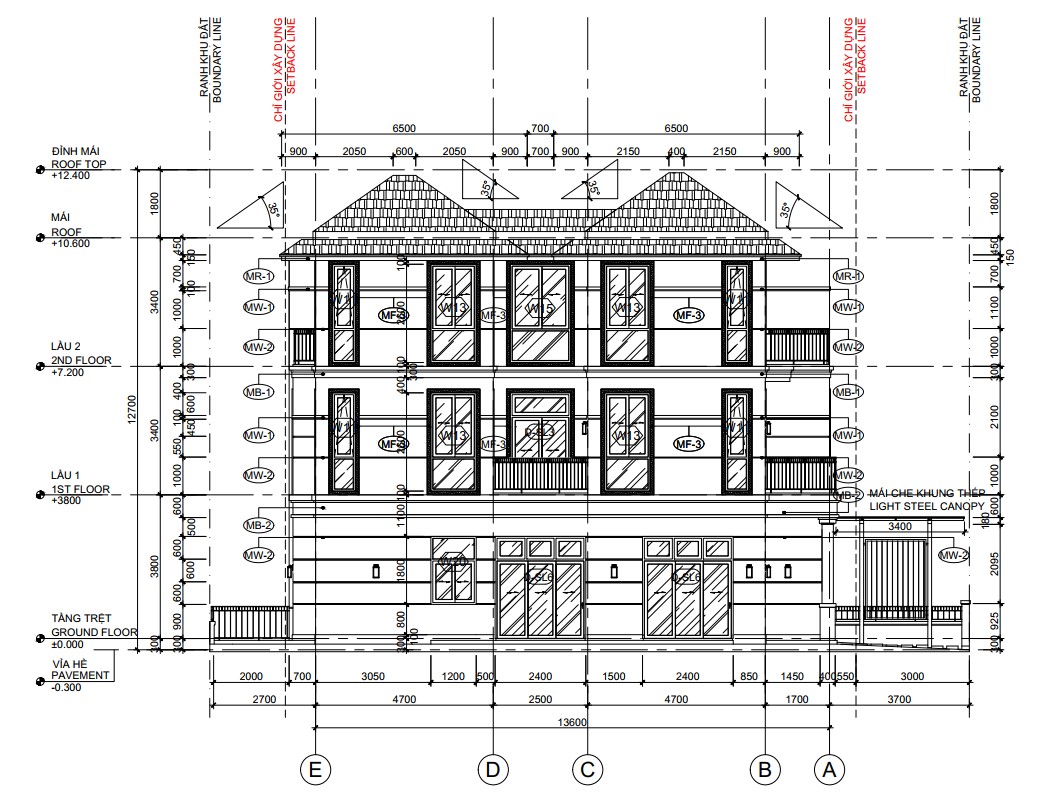

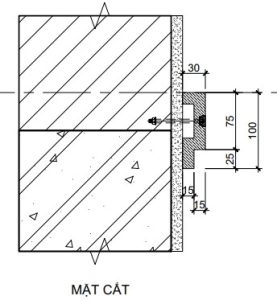

- Mặt đứng trục kiến trúc:

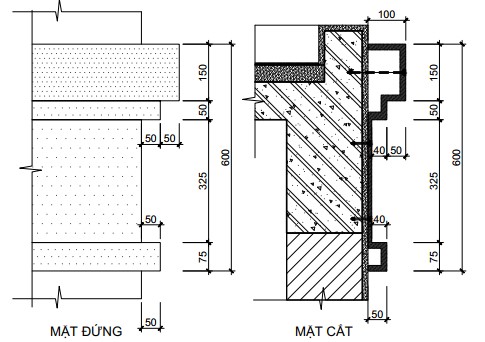

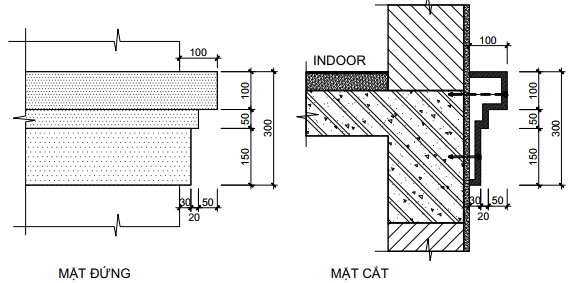

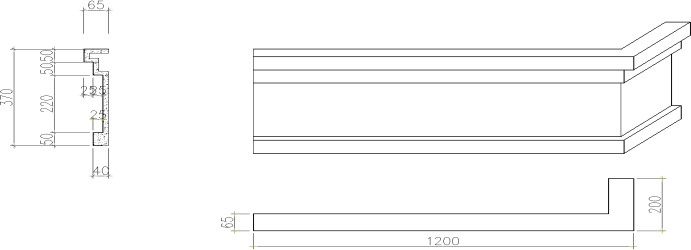

- Shopdrawing chi tiết:

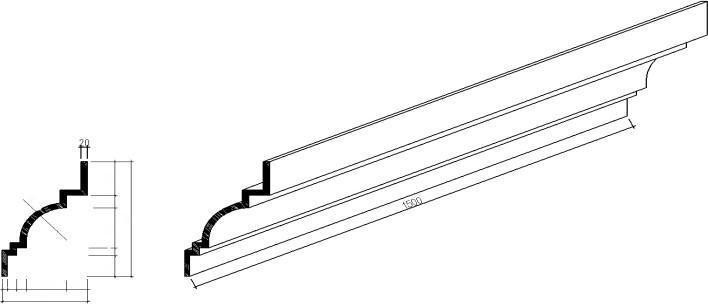

- Chế tạo khuôn theo shopdrawing chi tiết:

Tùy vào chi tiết khuôn, bộ phận gia công khuôn sẽ phân loại vật liệu là khuôn sao cho rút ngắn thời gian gia công khuôn để đẩy nhanh tiến độ sản xuất. Các khuôn để tạo hình sản phẩm GFRC có thể được làm bằng gỗ, nhựa composite hoạc silicone dựa trên shopdrawing thiết kế. Quá trình chế tạo khuôn như sau: Đầu tiên, sản phẩm mẫu ( mẫu phôi) thường được chế tạo bằng chất liệu thạch cao xây dựng. Mẫu có thể được chế tạo bằng phương pháp điêu khắc thủ công hoặc bằng máy cắt 3D. Từ mẫu, sau đó chế tạo ra khuôn âm bản bằng nhựa composite hoặc silicone để tạo hình các sản phẩm GFRC. Yêu cầu chất liệu làm khuôn phải bền, đọ cong vênh, giãn nở và biến dạng không quá 0.5%.

Gia công khuôn ván Pima cho chi tiết phào 450*65mm

Gia công khuôn nhựa Composite cho chi tiết phào 450*450mm

Gia công khuôn silicon cho phù điêu hoa văn

Gia công khuôn sắt

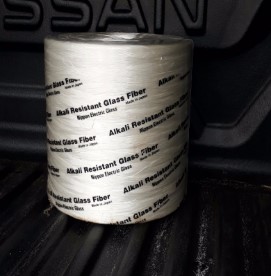

2. Chuẩn bị nguyên vật liệu:

Các loại nguyên vật liệu đầu vào như : Xi măng poóc lăng PC50, sợi thủy tinh bền kiềm, cát hạt mịn, acrylic polymer, phụ gia khoáng hoạt tính, phụ gia siêu dẻo, phụ gia thúc đẩy đông kết và bột màu (pigments) được kiểm tra chất lượng, đảm bảo sự phù hợp theo tiêu chuẩn quy định. Các loại nguyên liệu được bảo quản trong bao bì chuyên dụng và để ở trong nhà kho, nơi khô ráo thoáng mát.

| Xi măng | Cát | Sợi thuỷ tinh dạng cuộn | Phụ gia |

|

|

|

|

3 .Cân và trộn đồng nhất phối liệu GFRC:

Các loại nguyên liệu được cân định lượng chính xác theo toa cấp phối và lần lượt được đưa vào máy trộn. Có thể điều chỉnh tốc độ vòng quay của máy trộn thích hợp để trộn vữa phối liệu GFRC. – Quy trình trộn phối liệu GFRC như sau: Đầu tiên đổ lượng nước vào thùng trộn, sau đó cho các nguyên liệu lỏng vào và khởi động máy trộn với tốc độ 15 – 20 vòng/phút trong khoảng 1 phút rồi tiếp tục lần lượt cho xi măng PC50, phụ gia khoáng hoạt tính, phụ gia thúc đẩy đông kết, cát hạt mịn, pigments và sợi thủy tinh đã được cắt khúc vào chạy máy trộn chạy khoảng 1 phút rồi tăng tốc độ lên 45 – 50 vòng/phút và chạy trong khoảng 7 – 10 phút để tạo thành vữa GFRC đồng nhất. Vữa sau khi trộn xong để tĩnh khoảng 2 phút cho ngấu rồi chuyển đến nơi để tạo hình sản phẩm.

HỆ THỐNG MÁY PHUN CHUYÊN DỤNG

Hệ thống phun POWER SPRAYS PS38A COMBINATION

Hệ thống phun BL-Y80H.

4 .Tạo hình sản phẩm:

4.1.Phương pháp phun

– Tạo hình sản phẩm bằng thiết bị phun POWER SPRAYS PS38A COMBINATION bao gồm hai dòng chạy song song: vữa trộn sẵn và sợi thuỷ tinh cắt trực tiếp hoà trộn váo dòng vữa, tốc độ của hai dòng này đều có thể điều chỉnh theo mục đích tăng / giảm công suất của dòng vữa cũng như điều chỉnh tỷ lệ sợi thuỷ tinh mong muốn cho sản phẩm khoảng 2-5% .

– Trong trường hợp vì mục đích thẩm mỹ, cần bề mặt láng mịn thì thông thường khuôn được phun 1 lớp mỏng vữa Coating không có sợi thuỷ tinh dày 2-3 mm, sau đó phun vữa đồng thời với sợi thuỷ tinh. Bề dày của phào chỉ và các chi tiết GFRC dày khoảng 12 – 20 mm tuỳ theo yêu cầu của khách hàng.

– Tháo khuôn sau 24 giờ

4.2.Phương pháp đúc:

Đối với phương pháp đúc, khuôn được đặt trên bàn rung có khả năng điều chỉnh biên độ rung theo ý muốn. Đổ vữa phối liệu GFRC vào khuôn, dùng bay gạt vữa đều bề mặt khuôn và dùng dụng cụ lăn tay nén & trải vữa đều khắp bề mặt khuôn. Cho khởi động bàn rung khoảng 15 – 20 phút để lớp vữa dàn đều, dùng dụng cụ lăn tay nén & trải vữa đều khắp bề mặt khuôn lần cuối. Vữa được lưu trong khuôn trong khoảng 20 giờ.

5.Sản phẩm làm ra:

Các sản phẩm GFRC thường được lắp ráp lên tường, trần, cột,… của các công trình xây dựng bằng cách:

– Để lỗ sẵn trên sản phẩm GFRC để bắt vít trực tiếp vào bề mặt bê tông.

– Chôn sẵn những bu lông hoặc dây thép tại những vị trí cố định trên sản phẩm GFRC để kết nối (bắt ốc hoặc buộc) lên khung thép đã được lắp đặt trên bề mặt tường và trần của công trình.

6 – Dưỡng ẩm:

Sau khoảng 24 giờ, thành phẩm GFRC được dỡ ra khỏi khuôn và được xếp vào khu vực bảo dưỡng trong nhà xưởng có mái che. Thời gian bảo dưỡng là 7 ngày. Trong thời gian bảo dưỡng, vào ban ngày, cứ khoảng 4 giờ thì phun nước làm ẩm sản phẩm 1 lần.

7 – Kiểm tra chất lượng và nhập kho:

Ngay trong thời gian dưỡng ẩm và sau khi dưỡng ẩm, sản phẩm được kiểm tra chất lượng và được sữa chữa hoàn thiện để khắc phục những khuyết tật (nếu có), sau đó được nhập và bảo quản trong kho.

8 – Hướng dẫn thi công:

-Công tác chuẩn bị:

+Vì vị trí lắp đặt đặt thù trên cao và lắp đặt bên ngoài, các phào chỉ phải được đóng kiện trên palet để đưa lên bằng cần cẩu trục tháp.

+Mặt đứng các vị trí cần phải được lắp đặt dàn giáo, mâm di chuyển và hệ thống lưới bao phủ tránh rơi rớt khi thi công. Bắn mực cao độ lắp đặt trên mặt đứng theo thiết kế trước khi thi công.

+Công nhân trực tiếp thi công lắp đặt trên cao đều phải trải qua lớp huấn luyện an toàn lao động khi làm việc trên cao.

-Sau khi thi công lắp đặt, những vị trí lỗ bắt vít còn thừa 1 đoạn ty khoảng 10-20mm dùng máy cắt sắt cầm tay cắt bằng mặt.

-Dùng vữa trám lỗ chuyên dụng có độ co dãn đàn hồi KELAS TAH-3 trám tất cả các lỗ chờ bắt bulong và mối nối giữa 2 tấm modul.